PCBA测试是指 印制电路板组件(Printed Circuit Board Assembly)测试。

简单来说,就是对已经将所有电子元器件(如芯片、电阻、电容、连接器等)焊接安装到空白PCB(印制电路板)上之后的整个电路板组件进行的各种检查和验证过程。

它的核心目的是:

确保焊接质量: 检查元器件是否焊接到位,有没有虚焊、假焊、短路、开路、错件、反向、偏移等问题。

验证电气功能: 确认组装好的PCBA是否能够按照设计意图正常工作,各个电路功能是否正常实现。

保证产品质量与可靠性: 在出厂前发现并剔除不良品,防止有缺陷的板子流入后续环节(如组装成整机)或到达客户手中,提高最终产品的良率和可靠性。

常见的PCBA测试类型包括:

![]()

X射线检测(X-Ray Inspection)

X射线检测是一种非破坏性测试方法,能够穿透PCBA表面,检测其内部结构,它特别适用于检查复杂封装如BGA何多层PCB,主要用于:

焊点质量检查:检测BGA等难以目视检查的焊点,确保焊接无空洞或裂纹。

内部连接检查:检查多层PCB的层间连接是否正常,有无短路、开路等问题。

众一卓越 有购买最先进的 X-Ray 检测设备,从而保障客户的产品质量可靠,无缺陷。

ICT(In-Circuit Testing 在线测试)

使用专门的针床或飞针测试仪,接触PCB板上的测试点,测试电路网络的连通性(开/短路)、元器件的值(电阻阻值、电容容值等)以及基本器件是否存在。

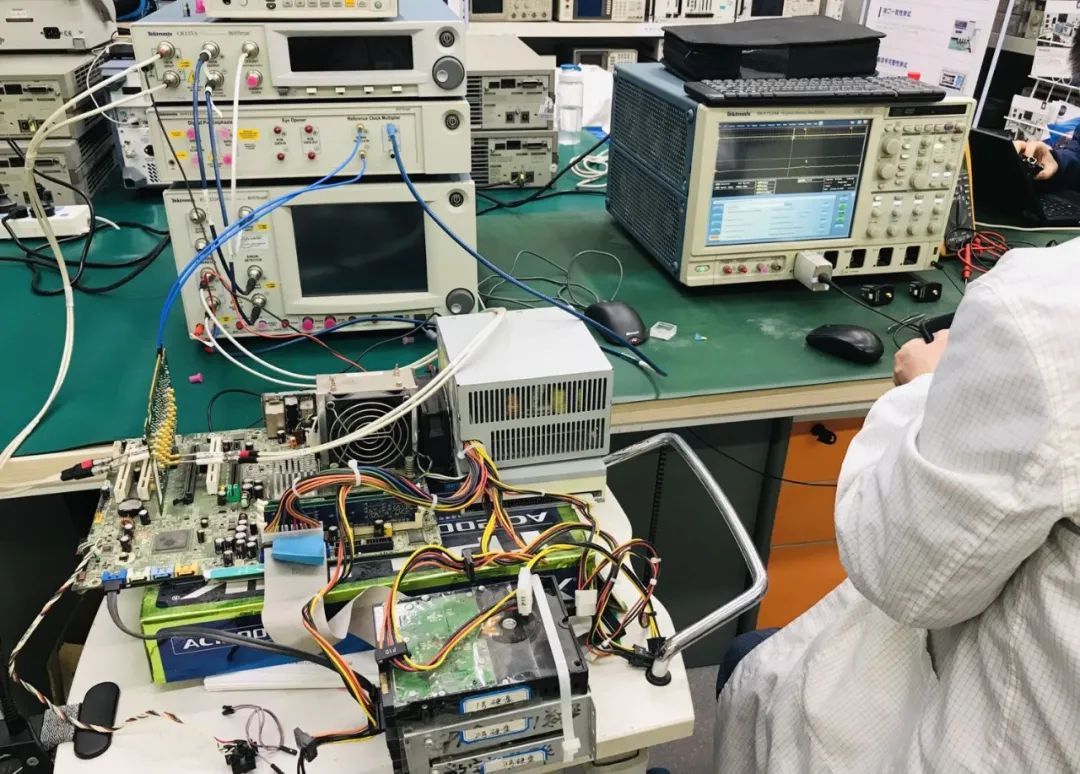

FCT(Functional Circuit Testing 功能测试)

模拟PCBA在最终产品中的真实工作环境,给它上电并输入信号,测试其整体功能是否正常,输出是否符合预期。这是最接近实际使用的测试。

AOI (Automated Optical Inspection 自动光学检测)

利用高清摄像头自动扫描PCBA,通过图像识别算法检查焊点质量(锡少、锡多、桥接等)、元器件是否存在、极性方向、偏移、墓碑效应等外观缺陷。

AXI(Automated X-Ray Inspection 自动X光检测)

主要用于检查肉眼不可见的焊接缺陷,特别是BGA、QFN等封装芯片底部焊点以及多层板内部的通孔连接。

MDA(Manufacturing Defect Analysis 制造缺陷分析)

类似于ICT,但通常更侧重于检测制造过程中引入的基本缺陷(开/短路、错件、缺件等),功能验证较少。

烧机测试:

让PCBA在通电状态下持续工作一段时间(如几小时或几天),以发现早期失效的元器件(俗称“浴盆曲线”的早期故障期),提高长期可靠性。

边界扫描测试: 利用支持JTAG/IEEE 1149.1标准的芯片,通过专用的测试访问端口对芯片本身以及芯片之间的互连进行测试,特别适用于高密度、难以用探针接触的板子。

总结来说:PCBA测试就是在电子元器件被焊接到PCB板上之后,通过各种手段对其进行的全面“体检”,确保这块“心脏”或“大脑”本身是完好无损、功能正常的,为最终产品的质量和可靠性打下坚实基础。